Les piles à combustible hydrogène s’avèrent prometteuses pour des véhicules électriques non polluants et commercialement viables. Les piles à combustible à membrane échangeuse de protons (PCMÉP) sont la technologie de choix pour atteindre cet objectif, mais des défis importants entravent leur adoption généralisée.

L’une des difficultés est le coût de la couche de catalyseur cathodique, la partie de la pile à combustible qui permet la réaction électrochimique menant à la production d’énergie. Le platine est l’un des matériaux les plus efficaces pour catalyser cette réaction, mais il est aussi extrêmement coûteux.

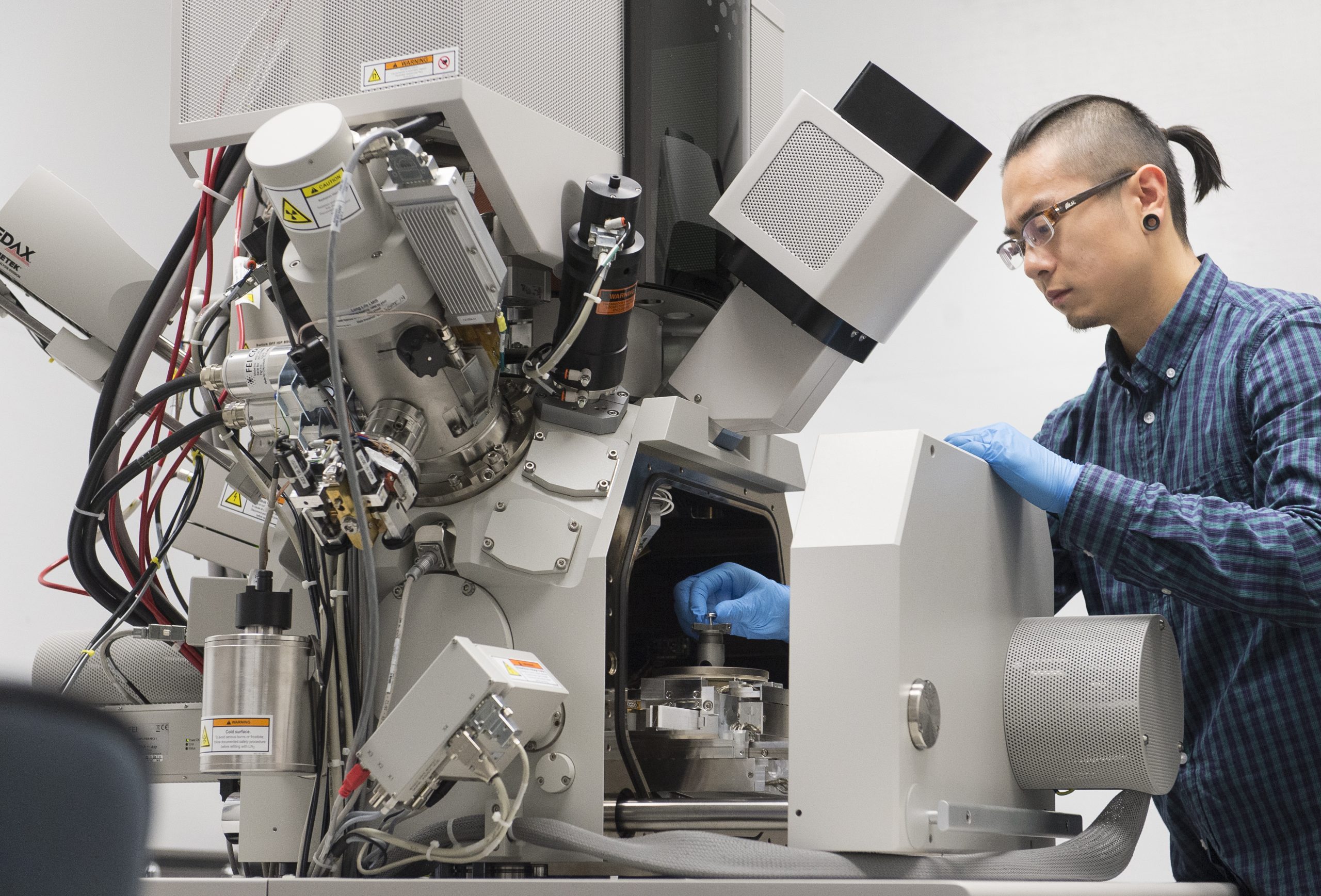

Byron Gates et son équipe à l’Université Simon-Fraser (USF) ont entrepris d’établir une manière d’utiliser la plus petite quantité possible de ce précieux métal, sans sacrifier le rendement. Ils voulaient également que leur solution soit compatible avec les procédés de fabrication existants.

« L’étude est la première à montrer l’utilisation de couches de catalyseur cathodique contenant du platine mésoporeux électroplaqué à superficie élevée dans les PCMÉP. »

« Des produits de PCMÉP sont déjà en cours de fabrication, alors nous avons tenté de proposer des matériaux disponibles commercialement et des procédés évolutifs qui pourraient être utilisés dans l’industrie », explique Byron Gates, professeur agrégé, titulaire de la Chaire de recherche du Canada de niveau 2 en chimie de surface et chef du Centre des matériaux mous du 4D LABS de l’USF.

« Les nanoparticules de catalyseurs en platine sont idéalement soutenues dans des encres préparées qui comportent des chemins conducteurs tant électriques qu’ioniques », explique M. Gates. « Mais dans les produits de catalyseur existants couramment utilisés dans l’industrie, plusieurs des particules sont inactives, car elles ne font pas partie d’un chemin conducteur. Vous vous retrouvez alors avec un catalyseur coûteux qui ne vous aide pas à extraire plus d’énergie de la pile à combustible. »

Michael Paul, à l’époque étudiant au doctorat sous la direction du professeur Gates, a pris une approche différente pour préparer son encre catalytique, en utilisant l’électroplacage, un procédé bien établi dans l’industrie, afin de déposer du platine sur des couches de soutien de catalyseur. « Grâce à l’électroplacage, nous avons disposé le catalyseur exactement là où il doit être. En même temps, cela crée une structure vraiment poreuse », indique M. Paul. « On obtient une surface dans laquelle le catalyseur est utilisé de la manière la plus efficace. »

Leurs travaux de recherche ont montré que leurs couches de catalyseur sont environ deux fois plus efficaces que les catalyseurs en platine traditionnels, avec une utilisation plus efficace du précieux métal. Mais leur travail ne s’est pas arrêté à la simple préparation de la couche catalytique. « Mike a vraiment réfléchi à la manière d’adapter cette technologie à l’industrie », indique M. Gates. « Il a pris le procédé de couches électroplaquées et l’a appliqué aux piles à combustible. C’est tout à fait remarquable : il a non seulement été en mesure de faire le catalyseur, mais aussi de le caractériser, de le placer dans une pile à combustible et de le tester en une période assez courte et à un coût minime. Toutes ces étapes ont été concrétisées par l’aide de CMC. »

« Cela a été un des éléments clés », ajoute M. Paul. « Le soutien de CMC, par l’intermédiaire de son programme de micronanotechnologie (MNT) et des Bourses de MNT, nous a donné accès à de la formation ainsi qu’à un vaste éventail d’outils, comme une salle blanche et des installations de caractérisation et de mise à l’essai, tout au long de l’étude. » Le flux de travail complet de fabrication, de caractérisation et de mise à l’essai a été réalisé sous un seul toit, au 4D LABS de l’USF. « Nous n’aurions pas obtenu l’accès à ces installations de pointe sans le soutien de CMC. »

Selon les chercheurs, leur étude présente la première utilisation de couches de catalyseur cathodique contenant du platine mésoporeux électroplaqué à superficie élevée dans les PEMFC. Le caractère novateur de l’étude a été souligné plus tôt cette année, alors que leur publication dans Nature Scientific Reports a été classée parmi les 100 articles de chimie de cette prestigieuse revue à avoir été les plus téléchargés au cours de 2019.

Leurs résultats innovants ont également attiré un partenaire commercial intéressé par l’approche. Mais un aspect tout aussi important, indique Byron Gates, est l’expérience et l’expertise dont son ancien étudiant a profité. Maintenant spécialiste de l’ingénierie de la R et D sur les composants de PEMFC pour le compte d’un des rares fabricants de PCMÉP au monde, Michael Paul appliquera ses connaissances dans un cadre de fabrication. Son travail appréciable consiste à faciliter les transferts entre les matériaux et la recherche avancée d’une part, et le développement industriel d’autre part.

« Les piles à combustible combinent des aspects de l’ingénierie, de la chimie, de la science des matériaux et du développement durable qui me fascinent sur le plan professionnel », indique-t-il. « Elles offrent des occasions de sortir des sentiers battus sur le plan de la recherche : c’est ce qui me passionne le plus. »

Crédit photo : Byron Gates

août 2020