L’avènement de l’impression 3D promet de changer la façon dont de nombreux produits sont fabriqués, y compris des composants électroniques complexes.

Les imprimantes disponibles dans le commerce actuel emploient souvent des résines de polymère simples, qui sont parfaites pour créer des éléments simples possédant peu de caractéristiques dynamiques. Désormais, Jun Yang, professeur au département du génie mécanique et des matériaux de l’Université Western, propulse l’impression 3D dans une nouvelle direction.

M. Yang a passé une grande partie de sa carrière à travailler sur la chimie de surface, notamment pour trouver comment modifier et fonctionnaliser les propriétés des matériaux. Au cours des dernières années, il a apporté son expertise dans le domaine en mettant au point un processus appelé impression 3D à initiateur (i3DP).

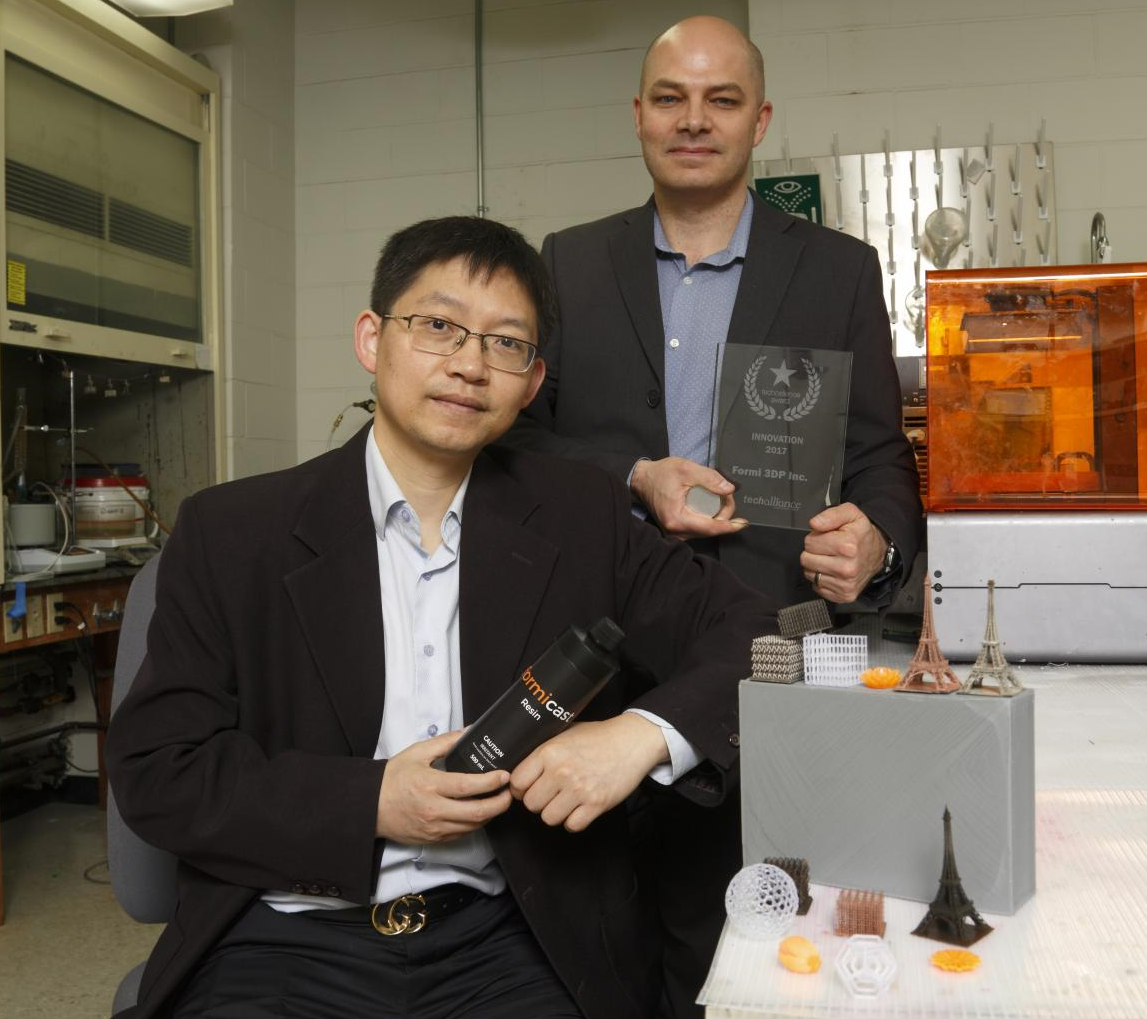

Aujourd’hui, il démontre les avantages de cette approche par le biais de son entreprise en démarrage, Formi 3DP, qui commercialise et affine les résines en développement ainsi que les caractéristiques de surface qui peuvent être employées avec l’impression 3D.

Le point de départ pour l’i3DP est un agent initiateur, un photopolymère qui peut être formé avec une extrême précision, puis utilisé comme structure pour le moulage d’autres matériaux. Par exemple, un bijou peut être esquissé, puis terminé par un processus appelé dépôt autocatalytique qui emploie des réactions chimiques pour créer un recouvrement métallique sans soudure sur cette structure complexe en polymère.

M. Yang fait remarquer qu’il existe des imprimantes 3D capables de créer un tel bijou directement à partir de métal, mais celles-ci peuvent coûter plus de 1 million de dollars. En faisant appel à l’i3DP, cette technique peut être exécutée sur de l’équipement d’une valeur de quelques milliers de dollars seulement. En outre, les agents initiateurs employés dans le composé en polymère original peuvent être adaptés pour définir des caractéristiques physiques particulières par la suite.

« Jusqu’à présent, l’impression 3D ne s’est concentrée que sur la structure », explique-t-il. « Désormais, vous pouvez également obtenir la fonction désirée. Par exemple, nous pouvons rendre l’objet hydrophobe ou hydrophile. Nous pourrions également le rendre oléofuge, biocompatible, antimicrobien, voire magnétique. »

Le nom formel de cette méthode est polymérisation radicalaire par transfert atomique initiée à la surface (ATRP), mais M. Yang préfère la décrire comme l’équivalent des cellules souches en impression 3D, un moyen de permettre l’adaptation des matériaux dans un large éventail d’autres matériaux, avec une gamme tout aussi importante de qualités.

Parmi les applications intéressantes tirées de l’ATRP, on peut mentionner la production efficace de circuits électroniques complexes.

« Actuellement, créer le prototype d’une antenne ou d’un guide d’ondes peut coûter plusieurs milliers de dollars », explique M. Yang. « Mais ces mêmes éléments peuvent être imprimés en 3D pour moins de 100 dollars. »

Il ajoute que l’impression 3D permet également un processus d’électronique flexible plus adapté à la réalité concrète. Les concepteurs ont actuellement de la difficulté avec la logistique liée au montage de circuits complets sur des substrats non conventionnels, tels que le textile. L’ATRP permettrait d’intégrer le circuit dans un tel substrat, transformant la création complète en une seule étape.

Cette initiative a conduit M. Yang à travailler en étroite collaboration avec CMC Microsystèmes et il rend hommage à l’organisation qui a permis l’avancement de ses recherches.

« Nous avons été en mesure de faire bon usage des équipements et logiciels fournis par CMC, ce qui a joué un rôle déterminant dans notre travail », explique-t-il. « Actuellement, nous utilisons l’analyseur de réseau de CMC pour tester l’électronique que nous produisons. »

« Nous serons en mesure de concevoir des prototypes grandement détaillés que les gens pourront utiliser dans la fabrication et la communication de pointe », ajoute-t-il. « Nous avons les “cellules souches” qui peuvent servir à toutes ces fins ».

La valeur ajoutée de ce travail attire déjà l’attention: Plus tôt cette année, son entreprise a reçu le prix Techcellence 2017 de TechAlliance pour l’innovation d’une entreprise en démarrage, en reconnaissance à sa plateforme d’impression révolutionnaire.

Crédit Photo : Steve Martin

Mai 2017